HEINE Besichtigungstour - ein Blick in die Produktion

17.08.2022

Bereits seit unserem ersten Tag im Jahr 2005 bieten wir unseren Kunden die ophthalmologischen Instrumente von HEINE Optotechnik an. Und das aus gutem Grund - die Qualität stimmt einfach. Das war schon immer so und hat sich in den vielen Jahren auch nicht verändert. Warum das eigentlich so ist, konnten wir nun bei der Werksbesichtigung in der neuen Produktionsstätte von HEINE selbst sehen und erfahren.

Im Juni 2020 ist die gesamte Firma und Produktion mit allen Maschinen, Werkzeugen und Mitarbeitern in die neuen Gebäude nach Gilching, südlich von München gezogen. Dass diese nach einem nachhaltigen Konzept entworfen wurden, ist selbstverständlich. Im Sommer werden die Räume über eine Grundwasser betriebene Wärmepumpe gekühlt und im Winter durch Energierückgewinnung der Abwärme der Maschinen beheizt. Die Dächer sind begrünt, ebenso ein Großteil des Grundstücks.

Aber der wirklich spannende Teil ist in der Produktion zu finden. Zunächst ging es an den “großen” Maschinen vorbei - Galvanisierungsprozesse, CNC-Fräsen, Spritzguss. HEINE produziert sämtliche Spritzgussformen sowie Werkzeuge, die für den Herstellungsprozess benötigt werden, selbst. Dadurch können Veränderungen sofort umgesetzt werden und man ist deutlich unabhängiger von Zulieferern. In der Kunststofffertigung konnten wir die Produktion der einzelnen Gehäuseteile beispielsweise des BETA 200 beobachten. Die dazugehörigen Griffhülsen hatten wir vorher bereits in den verschiedenen Bearbeitungsschritten vom Rohling bis zum blank polierten Bauteil verfolgen können. Wir erfuhren, dass der überwiegende Teil der Zulieferteile und Rohmaterialien aus Bayern und Baden-Württemberg stammen. Viele Teile können es jedoch nicht sein, denn das meiste stellt HEINE einfach selbst her. Sogar die Steuerungselektronik für die Lithium-Ionen Akkus und LEDHQ werden vor Ort entwickelt und gefertigt. Das sorgt für eine extrem hohen Fertigungstiefe und ist in Deutschland ziemlich einzigartig.

Weiter ging es in die Optik-Abteilung, in der sich die meisten von uns durch ihre augenoptische Ausbildung und Studium sehr “heimisch” gefühlt haben. Hier werden jeden Monat mit modernsten CNC-gesteuerten Maschinen und echter, deutscher Handwerkskunst mehr als 26.000 Linsen, Spiegel und andere optische Komponenten hergestellt. Viele der Linsen werden dabei mit einer Genauigkeit von +/- 0,0001 mm bearbeitet. Spätestens hier haben wir angefangen, die Qualitätskontrollen zu zählen, die wir an den einzelnen Arbeitsplätzen gesehen haben. Ein kurzer Blick in den Printbereich zeigte uns, wie die Namensbezeichnungen, Logos und Schriftzüge auf die Bauteile gedruckt werden - auch hier natürlich: eine Qualitätskontrolle zum Abschluss.

Weiter ging es in die Optik-Abteilung, in der sich die meisten von uns durch ihre augenoptische Ausbildung und Studium sehr “heimisch” gefühlt haben. Hier werden jeden Monat mit modernsten CNC-gesteuerten Maschinen und echter, deutscher Handwerkskunst mehr als 26.000 Linsen, Spiegel und andere optische Komponenten hergestellt. Viele der Linsen werden dabei mit einer Genauigkeit von +/- 0,0001 mm bearbeitet. Spätestens hier haben wir angefangen, die Qualitätskontrollen zu zählen, die wir an den einzelnen Arbeitsplätzen gesehen haben. Ein kurzer Blick in den Printbereich zeigte uns, wie die Namensbezeichnungen, Logos und Schriftzüge auf die Bauteile gedruckt werden - auch hier natürlich: eine Qualitätskontrolle zum Abschluss.

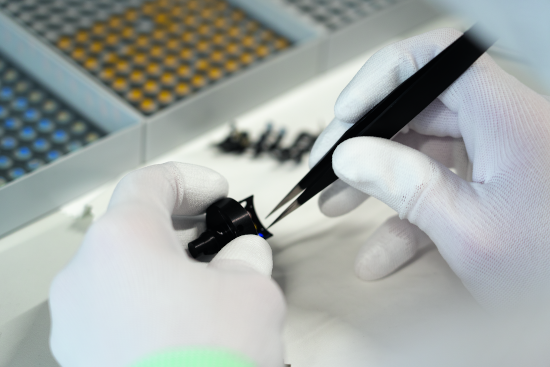

Nachdem wir nun die Herstellung der wichtigsten Komponenten gesehen hatten, ging es in die Montage. Wir konnten uns die Linie des BETA 200 und des OMEGA 600 anschauen und es ist schon erstaunlich aus wie vielen Einzelteilen diese Instrumente bestehen. Aber noch beeindruckender ist es zu sehen, wie viel Präzision, Geschick und Handarbeit in diesen Arbeitsschritten steckt. Wir konnten sie dann doch nicht alle zählen, aber bei einem BETA 200S beispielsweise findet man 74 Qualitätsprüfungen und Kontrollen bis zum fertigen Produkt. Dass dieses Produkt in der Praxis dann gar nicht selten an die nächste Generation weitergegeben wird, wundert uns nun wirklich nicht mehr.

Nachdem wir nun die Herstellung der wichtigsten Komponenten gesehen hatten, ging es in die Montage. Wir konnten uns die Linie des BETA 200 und des OMEGA 600 anschauen und es ist schon erstaunlich aus wie vielen Einzelteilen diese Instrumente bestehen. Aber noch beeindruckender ist es zu sehen, wie viel Präzision, Geschick und Handarbeit in diesen Arbeitsschritten steckt. Wir konnten sie dann doch nicht alle zählen, aber bei einem BETA 200S beispielsweise findet man 74 Qualitätsprüfungen und Kontrollen bis zum fertigen Produkt. Dass dieses Produkt in der Praxis dann gar nicht selten an die nächste Generation weitergegeben wird, wundert uns nun wirklich nicht mehr.

Wir waren schon immer überzeugt von den HEINE Produkten, denn die kleine Menge an Reklamationen und Reparaturen, die wir im Jahr von unseren Kunden erhalten, kann nur für die Qualität der Instrumente sprechen. Aber nun sind wir auch noch begeistert - von der “wir machen es selbst”-Mentalität, den selbst auferlegten, hohen Qualitätsansprüchen, dem nachhaltigen Konzept und der Mitarbeiterfürsorge.

Wir waren schon immer überzeugt von den HEINE Produkten, denn die kleine Menge an Reklamationen und Reparaturen, die wir im Jahr von unseren Kunden erhalten, kann nur für die Qualität der Instrumente sprechen. Aber nun sind wir auch noch begeistert - von der “wir machen es selbst”-Mentalität, den selbst auferlegten, hohen Qualitätsansprüchen, dem nachhaltigen Konzept und der Mitarbeiterfürsorge.

Wir bedanken uns bei unseren Partnern von HEINE für diese tolle Besichtigung und hoffen, dass wir Ihnen durch diesen kleinen Einblick in die Produktion unsere Begeisterung für die HEINE Instrumente näher bringen konnten.

Kommentare zu diesem Beitrag

News-Kategorien

Top-News